Cadenas de Suministro Resilientes: Adaptabilidad en un Mundo de Incertidumbre

Adaptabilidad en un Mundo de Incertidumbre

PRODUCTIVIDADGESTIÓNCADENA DE SUMINISTRO

S. Pastén Fuenzalida

2/24/202514 min leer

En un mundo donde la incertidumbre es la norma, las cadenas de suministro enfrentan desafíos constantes: crisis económicas, interrupciones logísticas, disrupciones tecnológicas y cambios en la demanda. Más que nunca, la capacidad de una empresa para adaptarse a estos eventos puede definir su éxito o fracaso. La resiliencia ha pasado de ser un concepto deseable a una necesidad estratégica. Pero, ¿qué significa realmente tener una cadena de suministro resiliente y cómo podemos fortalecer su capacidad de respuesta?

El concepto de resiliencia en las cadenas de suministro se refiere a su capacidad para absorber impactos, recuperarse y restablecer su funcionamiento, ya sea volviendo a su estado original o adaptándose a una nueva configuración operativa tras una crisis. Este artículo explora los modelos, metodologías y estrategias clave para diseñar sistemas más robustos y confiables en entornos industriales complejos.

💡 ¿Es suficiente con optimizar costos y eficiencia en la cadena de suministro? En un entorno global cada vez más volátil, la respuesta es un rotundo NO. Más que nunca, las empresas deben diseñar cadenas de suministro resilientes, capaces de absorber disrupciones, adaptarse y garantizar la continuidad operativa.

📉 Desde crisis económicas hasta fallas logísticas y eventos inesperados, las cadenas de suministro enfrentan desafíos constantes. En este artículo, te cuento cómo la resiliencia ha pasado de ser un concepto teórico a una necesidad estratégica, y qué metodologías permiten fortalecer la capacidad de respuesta ante eventos disruptivos.

🔎 Exploraremos los principales modos de falla, estrategias de mitigación y modelos que facilitan la adaptación de la cadena de suministro, asegurando sostenibilidad y eficiencia a largo plazo.

📌 ¿Tu organización está preparada para la próxima crisis? Descubre cómo construir una cadena de suministro robusta y flexible que garantice su operatividad incluso en los escenarios más inciertos.

INTRODUCCIÓN

Este análisis se basa en el capítulo 2, titulado "Cadenas de Suministro Resilientes", del libro Diseño de Cadenas de Suministro Resilientes, escrito por Alcides Santander Mercado, Johanna Aya Leal y César Viloria Núñez (2014, pp. 13-44). En él se propone el diseño de modelos de cadena de suministro que permitan desarrollar sistemas más robustos y confiables ante posibles disrupciones.

El concepto central de este capítulo es la resiliencia, una propiedad que tuvo su origen en la ecología y que con el tiempo ha sido adoptada por diversas disciplinas, incluyendo la gestión de operaciones (Coutu, 2002). En el contexto de las cadenas de suministro, la resiliencia se entiende como la capacidad de un sistema para absorber impactos, recuperarse y restablecer su funcionamiento de manera efectiva.

A lo largo del capítulo, los autores identifican los principales modos de falla que pueden comprometer la estabilidad de una cadena de suministro y presentan modelos cuantitativos y metodologías de análisis diseñadas para fortalecer su resistencia. Estas estrategias se basan en investigaciones previas y en el uso de herramientas de simulación, ofreciendo un marco práctico para optimizar la planificación y gestión de cadenas de abastecimiento en diversos contextos industriales.

CADENAS DE SUMINISTRO RESILIENTES

La resiliencia en cadenas de suministro se refiere a su capacidad para absorber perturbaciones, adaptarse y recuperar su operatividad sin comprometer su desempeño. Este concepto ha adquirido relevancia ante la creciente incertidumbre global, exigiendo a las organizaciones diseñar estructuras que minimicen riesgos y aseguren la continuidad operativa.

Por tanto, un sistema resiliente es aquel que es capaz responder y recuperarse eficazmente ante eventos disruptivos, lo que resulta crucial para mantener el rendimiento organizacional. Dado que estas disrupciones pueden impactar de manera significativa las operaciones, fortalecer la resiliencia se convierte en un paso esencial para construir sistemas más robustos. Por ello, es fundamental identificar los diversos modos de falla en una cadena de suministro, ya que comprender cómo y dónde pueden originarse las interrupciones permite mitigar su impacto tanto a nivel local como global.

Modos de Falla en Cadenas de Suministro

"La identificación temprana de vulnerabilidades permite optimizar la resiliencia de la cadena de suministro y garantizar su sostenibilidad a largo plazo." — Snyder, Scaparra, Daskin & Church (2014)

Las interrupciones en la cadena de suministro pueden clasificarse en seis principales modos de falla (Sheffi, 2007; Snyder, Scaparra, Daskin, & Church, 2014) :

Interrupción en el suministro: Ocurre cuando la disponibilidad de insumos críticos se ve afectada por fallos en los proveedores, crisis económicas o desastres naturales (Yu & Qi, 2003).

Interrupción en el transporte: Problemas logísticos, fallos o restricciones regulatorias pueden retrasar la entrega de bienes (Yu & Qi, 2003).

Interrupción en instalaciones: La pérdida de operatividad en plantas o almacenes, afecta la producción y distribución (Yu & Qi, 2003).

Violaciones de carga: La alteración de productos durante su almacenamiento o transporte, ya sea por robo, adulteración o contrabando, compromete la seguridad y calidad de los bienes (Yu & Qi, 2003).

Interrupción en comunicaciones: Fallos en la infraestructura tecnológica de comunicación pueden afectar la coordinación de la cadena de suministro, generando retrasos y pérdidas (Yu & Qi, 2003).

Interrupción en la demanda: Cambios bruscos en el consumo, crisis económicas o fluctuaciones estacionales pueden desestabilizar el balance entre oferta y demanda.

Cada uno de estos modos de falla afecta la estabilidad del sistema y requiere estrategias de mitigación específicas. La identificación temprana de vulnerabilidades permite optimizar la resiliencia de la cadena de suministro y garantizar su sostenibilidad a largo plazo.

Configuraciones de la cadena de suministro

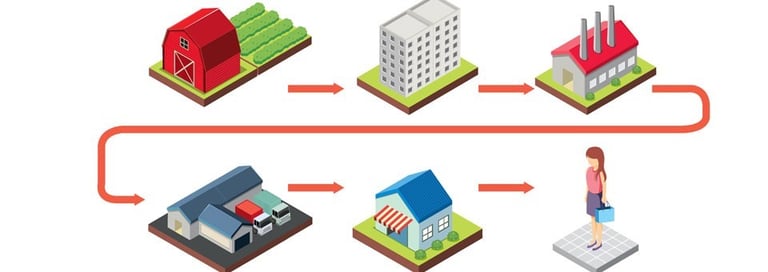

La estructura de una cadena de suministro influye en su vulnerabilidad y en su capacidad de recuperación. A mayor complejidad y número de eslabones, aumenta la probabilidad de perturbaciones. Por ello, el diseño y gestión de la cadena son determinantes para su resiliencia. Un enfoque clave es cuantificar la fiabilidad de sus elementos, evaluando la probabilidad de que mantengan su funcionamiento óptimo a lo largo del tiempo (Colbourn, 1987; Waters, 2007)

Existen dos configuraciones principales que determinan la confiabilidad de una cadena de suministro:

Sistemas en paralelo: Se caracterizan por contar con múltiples proveedores o canales de distribución para una misma función. Su principal ventaja es que la redundancia minimiza el riesgo de interrupción total del sistema. Por ejemplo, una empresa que trabaja con varios proveedores de materias primas reduce su exposición a fallas en el abastecimiento.

Sistemas en serie: Operan mediante una secuencia de procesos interdependientes, donde la falla de un eslabón compromete la totalidad del sistema. Un ejemplo es una fábrica que depende de un único proveedor de insumos críticos, lo que la hace más vulnerable a disrupciones.

En la práctica, muchas cadenas de suministro combinan elementos de ambas configuraciones, formando redes híbridas que optimizan la confiabilidad y flexibilidad del sistema.

Tipos de residencia

El nivel de resiliencia en una cadena de suministro determina su capacidad para mitigar el impacto de perturbaciones y recuperar su operatividad. La vulnerabilidad de una cadena depende de la confiabilidad del sistema, su estructura y la eficacia de sus mecanismos de respuesta. No obstante, evaluar estos factores sigue siendo un desafío debido a la variabilidad de los riesgos involucrados.

La resiliencia se clasifica en tres tipos principales:

Resiliencia económica: Busca minimizar pérdidas ante eventos disruptivos y se evalúa en función de la capacidad de recuperación financiera del sistema.

Resiliencia estática: Representa la capacidad de una organización para mantener la operatividad tras una disrupción, optimizando el uso de recursos disponibles.

Resiliencia dinámica: Se enfoca en la rapidez con la que el sistema logra recuperarse tras un evento severo, requiriendo inversiones a largo plazo para restaurar y mejorar su desempeño.

El proceso de recuperación ante una interrupción sigue distintas fases: preparación, ocurrencia del evento disruptivo, primera respuesta, demora del impacto, impacto total, planificación de la recuperación, restauración de la operatividad e impacto a largo plazo. La capacidad de respuesta dependerá de la magnitud del evento, la preparación previa y la flexibilidad del sistema. En última instancia, una cadena de suministro resiliente no solo debe absorber impactos, sino también adaptarse y evolucionar para enfrentar futuras disrupciones con mayor eficacia.

METODOLOGÍAS DE ANÁLISIS Y ESTRATEGIAS DE MEJORA

Para fortalecer la resiliencia de una cadena de suministro, es fundamental contar con herramientas de análisis que permitan diagnosticar riesgos, evaluar vulnerabilidades y diseñar estrategias de mejora. Existen diversas metodologías que facilitan este proceso, abarcando desde enfoques cualitativos hasta modelos cuantitativos de optimización y simulación.

Análisis de incidentes "Near Miss" (Casi Pasa)

Identifica eventos que pudieron haber causado una disrupción, pero que no generaron consecuencias graves. Su propósito es prevenir futuras fallas mediante la evaluación de patrones de riesgo.

El estudio de estos eventos se realiza en siete pasos (Sheffi, 2007): identificación del incidente, descubrimiento y limadura, distribución de datos, análisis de causas raíz, formulación de soluciones o mejora, difusión y continuación. Su correcta documentación permite desarrollar estrategias preventivas para evitar interrupciones de mayor impacto en la cadena de suministro.

Principios y Estrategias para la Resiliencia en Cadenas de Suministro

La resiliencia en cadenas de suministro se fundamenta en varios principios clave (Waters, 2007):

Compromiso interno organizacional: La gestión del riesgo debe iniciarse dentro de la organización mediante políticas claras, equipos de trabajo especializados y una adecuada comunicación interna.

Visión estratégica: Comprender los riesgos y asignar recursos de manera efectiva es esencial para garantizar la sostenibilidad en el largo plazo.

Entendimiento del concepto riesgo en la cadena de valor: Es fundamental entender la estructura, interacciones y vulnerabilidades de la cadena de suministro para una gestión efectiva.

Evolución de la probabilidad de riego en la cadena: Incluir la probabilidad de riesgo en el diseño permite equilibrar eficiencia y resistencia, minimizando puntos de vulnerabilidad.

Identificación de eslabones débiles: La fortaleza de la cadena depende de su punto más vulnerable, por lo que es crucial detectar y reforzar estas áreas.

Colaboración y cooperación: El intercambio de información entre miembros de la cadena mejora la identificación de riesgos y el diseño de soluciones conjuntas.

Enfoque preventivo: Evitar riesgos es más eficiente que mitigar sus consecuencias; por ello, las estrategias deben priorizar la reducción de amenazas antes de que ocurran.

Agilidad y flexibilidad: Contar con reservas estratégicas, copias de seguridad y sistemas alternativos aumenta la capacidad de respuesta ante eventos inesperados.

Procedimientos de emergencia: Los planes de contingencia son esenciales para afrontar disrupciones severas cuando otras medidas de mitigación han fallado.

Redundancia en Cadenas de Suministro Resilientes

La redundancia es una estrategia clave para incrementar la resiliencia en las cadenas de suministro. Su forma más común de redundancia es el mantenimiento de inventarios de seguridad, aunque esta medida conlleva costos asociados al almacenamiento y manejo de productos (Sheffi, 2007).

La redundancia también se define mediante inversiones en capacidad e infraestructura que pueden no utilizarse constantemente o que no se llegan a usar, pero que aseguran la continuidad operativa ante disrupciones (Rice, 2003). Entre sus estrategias destacan la diversificación de proveedores, el mantenimiento de inventarios adicionales, el uso de múltiples instalaciones y la flexibilidad en el transporte.

Modelos de Fortificación

Los modelos de fortificación buscan mejorar la confiabilidad de sistemas de infraestructura existentes o rediseñarlos para mitigar impactos con recursos limitados (Snyder et al., 2014). Aunque el diseño inicial puede reducir vulnerabilidades, un rediseño completo suele ser costoso. Por ello, se han desarrollado modelos específicos como:

PMFP (Problema de Fortificación P-Mediana): Minimiza costos de transporte optimizando la fortificación de instalaciones clave.

RFLP (Reliability Fixed-Charge Location Problem): Evalúa la probabilidad de fallos en instalaciones y reasigna clientes a ubicaciones operativas, permitiendo proteger ciertas instalaciones para hacerlas inmunes a interrupciones.

FMEA (Análisis de Modo de Falla y Efectos)

Para garantizar la resiliencia en cadenas de suministro, es crucial monitorear constantemente los modos de falla y prevenir interrupciones antes de que ocurran. El FMEA (Failure Mode and Effects Analysis) es una técnica que identifica, evalúa y mitiga riesgos en productos y procesos (Mora, 2008; Church & Scaparra, 2005).

Sus funciones incluyen:

Evaluar efectos de fallos en el proceso.

Identificar y analizar causas de falla en manufactura o ensamble.

Identificar causas potenciales.

Identificar variables importantes.

Establecer procesos do acciones de mejora

Establecer procesos para el control preventivos o detección de fallas.

Business Continuity Management (BCM)

El BCM (Gestión de Continuidad del Negocio) es un proceso estratégico que identifica amenazas y fortalece la capacidad de respuesta de una organización ante interrupciones. Se estructura en seis áreas clave:

Política y programa BCM: Define objetivos, alcance y responsabilidades.

Análisis de la organización: Evalúa el impacto en operaciones y riesgos potenciales.

Estrategias BCM: Diseña alternativas para mitigar pérdidas y garantizar funciones críticas.

Implementación de respuestas: Aplica mejoras operacionales y estrategias de recuperación.

Cultura de continuidad: Sensibiliza a empleados, clientes y proveedores sobre la importancia de la resiliencia.

Ejercicios y plan de mantenimiento: Realiza auditorías y revisiones constantes para garantizar la eficacia del plan de continuidad del negocio (BCP).

Estos enfoques permiten a las organizaciones anticipar, mitigar y responder eficazmente a disrupciones, asegurando la estabilidad y sostenibilidad de sus operaciones.

El modelo SCOR (Supply Chain Operations Reference Model)

Es un marco de trabajo para modelar, gestionar y optimizar los procesos de la cadena de suministro. Se estructura en torno a los procesos PSMD (Plan, Source, Make y Return), integrando estrategias operacionales, flujos de materiales e información, junto con métricas de desempeño y mejores prácticas para mejorar la eficiencia y la toma de decisiones.

En su versión SCOR 9.0, el modelo incorpora la gestión de riesgos, permitiendo a las empresas identificar, evaluar y mitigar posibles perturbaciones en sus operaciones. Este proceso se desarrolla en tres fases:

Identificación de riesgos: Analizar posibles fallos en cada proceso y establecer contramedidas.

Evaluación del riesgo: Cuantificar la probabilidad e impacto de cada incidente potencial mediante métricas cualitativas y cuantitativas.

Reducción de riesgos: Implementar medidas de mitigación y supervisión para minimizar vulnerabilidades.

METODOLOGÍA PROPUESTA: I/D-D/M-E/I-M/S

La metodología I/D-D/M-E/I-M/S es un enfoque estructurado diseñado para mejorar la resiliencia de las cadenas de suministro a través de un proceso de mejora continua. Su aplicación permite identificar vulnerabilidades, evaluar estrategias de mitigación e implementar soluciones adaptativas basadas en evidencia.

Fases de la Metodología I/D-D/M-E/I-M/S:

1. Identificación y delimitación (I/D): En esta etapa, se define el alcance del estudio seleccionando productos o servicios críticos dentro de la cadena de suministro, utilizando criterios como volumen de ventas, rentabilidad y costos operativos. Los productos/servicios críticos presentan características específicas que justifican su priorización:

Mayor utilidad generada: Su interrupción impacta significativamente los ingresos de la empresa.

Mayor volumen de ventas: Un alto flujo de materiales aumenta la complejidad y el riesgo de fallas operativas.

Mayor costo de producción: Un fallo en su suministro puede generar costos adicionales difíciles de recuperar.

Bajos niveles de servicio: Productos con problemas de servicio requieren una mayor atención para evitar caídas en la demanda.

Se sugiere aplicar la clasificación ABC o la ley de Pareto para facilitar la selección productos o servicios críticos.

2. Diagnóstico y medición (D/M): Se analiza la estructura de la cadena de suministro, identificando riesgos y modos de falla. Se aplican indicadores de confiabilidad y resiliencia, así como herramientas como mapas de riesgos y modelos de simulación. El diagnóstico sigue cinco pasos clave:

Analizar y diagnosticar la estructura de la red de suministro: Se identifica la configuración actual de la cadena, evaluando el número de nodos en cada eslabón y su comportamiento a lo largo del tiempo. Se utiliza el “indicador de confiabilidad” para medir el nivel de resiliencia del sistema.

Analizar los procesos: Se examinan los elementos operativos que conforman la cadena de suministro, para esto se utiliza el modelo SCOR para obtener una visión detallada de la empresa, permitiendo establecer un punto de referencia para el rediseño y la optimización.

Determinar los riesgos del sistema: Se realiza una evaluación de riesgos basada en información histórica y en la probabilidad de ocurrencia de fallas. Se aplican gráficos de “Probabilidad vs. Consecuencia”, donde cada riesgo es ponderado según su impacto. Los riesgos más relevantes son organizados en un “Mapa de Riesgos”, facilitando su control y gestión.

Determinar el más probable modo de falla: Se identifican los fallos recurrentes dentro de la cadena de suministro. Esto se logra a través del análisis de datos históricos y del conocimiento de la empresa sobre los riesgos más frecuentes en sus sistemas de abastecimiento.

Medir la resiliencia estática y dinámica: Se evalúa la capacidad del sistema para resistir y recuperarse de una disrupción. La resiliencia estática mide la capacidad de mantener el nivel de servicio tras un impacto, mientras que la resiliencia dinámica analiza la velocidad con la que se restablecen las operaciones. Esto se logra a través del cálculo de indicadores que permiten cuantificar la pérdida de desempeño y el tiempo de recuperación, proporcionando información clave para la toma de decisiones estratégicas en la gestión de riesgos.

3. Evaluación e implementación (E/I): Se analizan estrategias de resiliencia en términos de factibilidad técnica y económica, utilizando herramientas como el software de simulación Arena.

Evaluación de estrategias: Se identifican fortalezas y debilidades del sistema y se seleccionan estrategias adecuadas según los modos de falla más probables.

Implementación: Se aplican estrategias como redundancia, flexibilidad o rediseño de la cadena de suministro, priorizando soluciones costo-efectivas.

Verificación de efectividad: Se monitorean indicadores de desempeño a lo largo del tiempo para garantizar la efectividad de la estrategia implementada.

4. Monitoreo y seguimiento (M/S): El monitoreo es clave para detectar desviaciones y riesgos emergentes. Algunas herramientas utilizadas incluyen:

Análisis de Near Miss: Identificación de eventos de riesgo que no han generado fallas, pero podrían ocurrir en el futuro.

Monitoreo de lead times: Evaluación de tiempos de entrega y detección de desviaciones mediante cartas de control.

Mapas de riesgos y diagramas causa-efecto: Para comprender y mitigar fuentes de vulnerabilidad dentro de la red de suministro.

Este enfoque permite a las empresas mantener una gestión de riesgos proactiva, adaptándose a las variaciones del entorno y fortaleciendo su capacidad de respuesta ante disrupciones.

Conclusión

El capítulo ofrece un análisis integral sobre la resiliencia en cadenas de suministro y destaca la importancia de diseñar sistemas capaces de anticipar, resistir y recuperarse ante disrupciones. A lo largo del capítulo, se identifican los principales modos de falla y su impacto en la estabilidad operativa, así como diversas estrategias de mitigación que permiten mejorar la capacidad de adaptación de las empresas.

Para lograr esta capacidad de adaptación, es fundamental considerar la estructura de la cadena y aplicar modelos que cuantifiquen la confiabilidad y resiliencia del sistema. En este sentido, herramientas como el análisis de incidentes "Near Miss", el modelo SCOR y la metodología I/D-D/M-E/I-M/S brindan enfoques estructurados para diagnosticar vulnerabilidades y diseñar estrategias efectivas de respuesta.

Además, el uso de modelos como; modelos de fortificación, el FMEA y el Business Continuity Management (BCM) permiten gestionar el riesgo de manera más eficiente, asegurando la continuidad operativa ante eventos inesperados.

La aplicación de redundancia, flexibilidad y planes de contingencia refuerza la capacidad de recuperación de la cadena, minimizando los efectos negativos de interrupciones en la oferta, la demanda y la logística.

En síntesis, la resiliencia en las cadenas de suministro no solo depende de la identificación y mitigación de riesgos, sino también de la capacidad de las organizaciones para evolucionar y adaptarse en un entorno incierto y dinámico. Un enfoque integral que combine prevención, monitoreo y respuesta ágil será clave para garantizar la sostenibilidad y eficiencia de la cadena de suministro en el largo plazo.

REFERENCIAS

Amaya Leal, J., Viloria Núñez, C., Santander Mercado, A., Sierra Altamiranda, A., & Aríza Aguilar, R. (2014). Cadenas de suministro resilientes. En J. Amaya Leal, C. Viloria Núñez, A. Santander Mercado, A. Sierra Altamiranda, & R. Aríza Aguilar (Eds.), Diseño de cadena de suministros resilientes (pp. 13-44). Universidad del Norte.

Church, R., & Scaparra, M. (2005). Protecting critical assets: The R-interdiction median problem with fortification. Geographical Analysis.

Colbourn, C. (1987). The combinatorics of network reliability. Oxford University Press.

Coutu, D. (2002). How resilience works. Harvard Business Review on Point, 80(46-55).

Leal, J. A., Mercado, A. S., Altamiranda, A. S., & Aguilar, R. A. (2014). Diseño de cadena de suministros resilientes. Universidad del Norte.

Mora, C. (2008). Análisis de los modos y efectos de fallo. Gestiopolis. http://www.gestiopolis.com/administracion-estrategia/analisis-de-modos-de-fallos-en-produccion.htm

Rice, J. (2003). Supply chain response to the unexpected: Resilience and security. ISCM Research Project Update.

Sheffi, Y. (2007). The resilient enterprise: Overcoming vulnerability for competitive advantage. MIT Press.

Snyder, L. V., Scaparra, M. P., Daskin, M. S., & Church, R. L. (2014). Planning for disruptions in supply chain networks. INFORMS Tutorials in Operations Research, 234–257.

Waters, D. (2007). Supply chain risk management: Vulnerability and resilience in logistics. Kogan Page Limited.

Yu, G., & Qi, X. (2003). Disruption management: Framework, models and applications. World Scientific Publishing Co Pte. Ltd.